2020年度冶金科学技术奖评审结果揭晓,我校先进凝固技术中心(简称CAST)原创并独立完成的“基于特征单元的连铸凝固过程热模拟技术及装备”荣获一等奖。这是我校首次作为牵头单位获此殊荣,标志着我校CAST团队的原创技术成果不断得到国内同行的认可。

全球98%以上的钢用连铸工艺生产。认识连铸条件下钢凝固过程、组织转变和缺陷形成规律,对于冶金工业技术进步具有十分重要的意义。但是由于高温、不透明、连续化和大规模等特点,连铸条件下钢凝固过程的实验研究一直是国际冶金界难题,至今没有可靠的解决方案。研究手段的缺失不仅导致连铸工艺优化及缺陷控制的盲目性,造成巨大的浪费,同时严重制约了连铸新技术的研发。

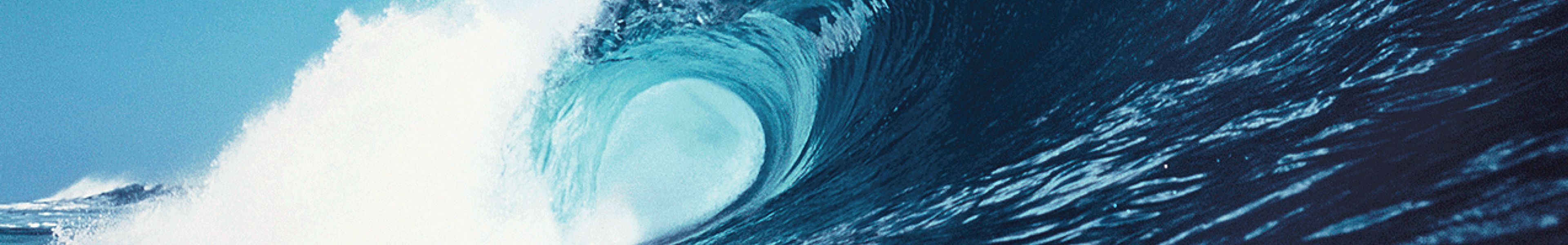

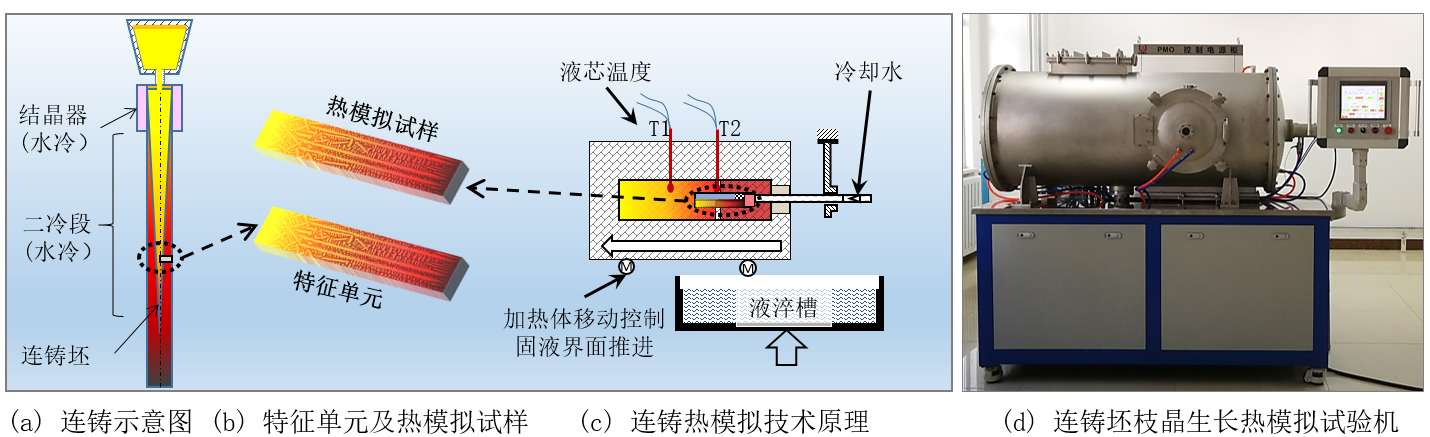

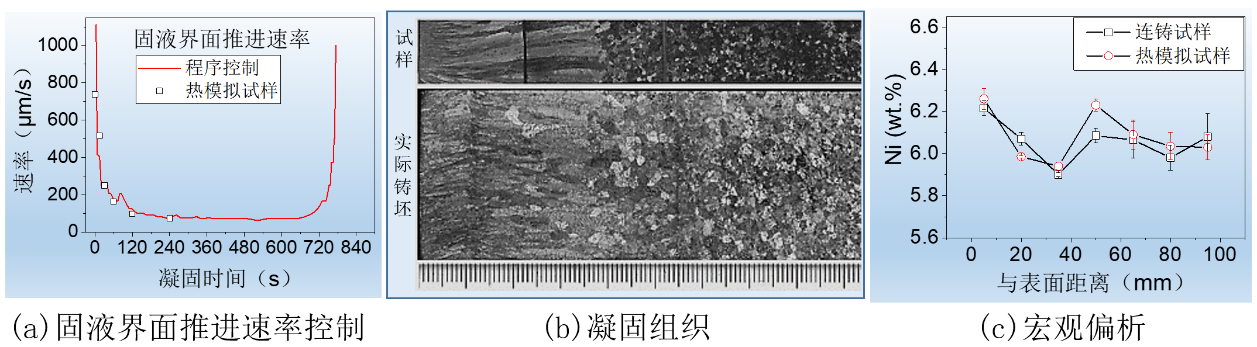

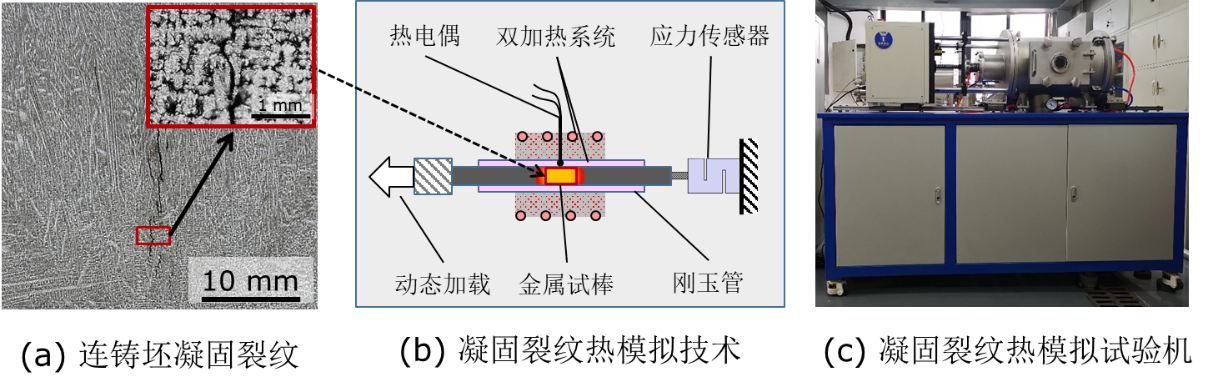

我校CAST团队翟启杰和仲红刚等人历时20年,在摸清了影响连铸凝固过程及组织关键因素的基础上,突破了以此见彼的物质模拟和以小见大的几何模拟两种现有物理模拟方法的局限,发明了基于特征单元热相似性的以点见面的凝固过程热模拟新方法及相关系列核心技术,研制了国内外首台套连铸凝固过程热模拟实验系统。包括:(1)具有原位熔铸、枝晶水平生长、温度梯度和枝晶生长速率可控、以及原位液淬等功能的连铸坯枝晶生长热模拟试验机(图1-2);(2)冷却速率可控、热分析和润湿角联测的异质形核热模拟实验装置(图3);(3)原位加热、动态加载、冷却速率可控的凝固裂纹热模拟试验机(图4)。从而成功地将十几吨铸坯的凝固过程“浓缩”到实验室用数百克钢研究,不仅可以揭示钢液成分、过热度、冷却强度、铸坯拉速、铸坯尺寸等因素对铸坯组织和成分分布的影响规律,而且可以获得铸坯固液界面形貌、固液界面前沿溶质和夹杂物分布等目前其它手段无法得到的重要信息,以及不同冷却条件下形成凝固裂纹的可能性及条件、不同种类夹杂物促进异质形核的能力等冶金工作者共同关注的问题。依托热模拟实验系统,不仅开展了大量基础研究,同时为宝钢、鞍钢和中天钢铁等企业提供了大量技术服务。中国金属学会组织由4位院士和7位来自企业和高校的冶金专家组成的专家组评价认为,该技术为“原创性成果”,“提升了连铸生产工艺的实验研究水平,促进了连铸工艺的技术进步”。

图1基于“特征单元”的连铸坯枝晶生长热模拟原理及装备

图2热模拟试样与实际铸坯在凝固过程、组织及偏析方面的相似性

图3异质形核热模拟技术原理及装置

图4动态加载凝固裂纹热模拟试验机原理及设备照片

我校CAST团队自2000年组建以来,坚持“源于工程需求,高于工程实践,引领工程发展”的科研理念,坚持基础研究引领下的原始创新,在钢凝固过程基础研究和均质化技术开发方面得到国内外同行的认可,2017年CAST团队原创的脉冲磁致振荡连铸坯凝固过程均质化技术荣获国家技术发明二等奖。微纳液滴凝固、凝固亚稳相超性能金属材料、铁基功能材料冶金制造,以及冶金和铸造新型钢铁材料等方面的工作也受到国内外同行的关注。

冶金科学技术奖是由中国钢铁工业协会和中国金属学会设立,经国家科学技术部正式批准的钢铁行业最高科学技术奖,每年组织评审一次。其前身是由国家冶金部组织评审和颁发的中国冶金科学技术奖。此次荣获2020年度冶金科学技术奖项目共计102项,其中特等奖1项、一等奖22项、二等奖26项、三等奖53项。

(先进凝固技术中心供稿)