9月28日,由中国金属学会和上海大学联合开设的教育部第二批“新工科”课程——《钢铁科学与技术前沿》第三讲开课。本次课程主题为“热处理的数值模拟及其工程应用”,由我国著名材料专家、上海交通大学顾剑锋教授主讲。在本次课程中,顾剑锋教授主要通过热处理过程中数值建模及软件开发、热处理模拟的工程应用以及热处理领域未来研究展望三部分依次进行讲解。

课程伊始,顾剑锋教授首先点明了热处理集成计算材料工程的核心内容为计算、实验和数据三方面,拓展开来即为多场耦合模拟、材料加工全流程集成、多尺度耦合模拟、模型的建立和优化以及数字化数据即知识库建设这五个核心技术。同时,顾剑锋教授还指出,与材料的定性的机理研究不同,数值模拟不仅需要机理的支撑,还需要构建相应的定量化的数学模型与大量实验数据,即在热处理数值模拟中主要存在以下科学问题与难点:一为温度-组织-应力等多种场变量之间耦合的数学模型,要求能够准确反映它们之间的相互作用;二为模拟计算所需要的各种材料模型参数和热处理过程中各类边界条件的精确测定;三为基于有限元方法的多场耦合数值分析的实现。

随后,顾剑锋教授详细讲解了在热处理过程中温度-相变-应力多场耦合的数学模型。在金属热处理的过程中,材料内部发生了多物理场的交互作用,其中至少包括了温度、组织与应力/应变这三种物理场。这三个物理场之间的相互作用是比较复杂的,例如温度的变化引起组织的转变,而组织转变所附带的相变潜热会改变温度变化。在热处理模拟计算中,需要考虑到温度、组织与应力/应变这三个物理量的控制方程以及两两因素之间的相互作用,最后借由相关软件计算获得所需的研究信息。

其后,顾剑锋教授以实际工程应用为例,分别讲解了热处理模拟技术在大锻件的组织/性能和变形/残余应力优化、镁合金轮毂的固溶时效以及若干先进热处理工艺中的应用,进一步展现了热处理模拟的优势。以超超临界高中压转子淬火工艺为例,顾剑锋教授团队利用数值模拟技术,针对我国在早期生产转子过程中出现的淬裂现象展开了一系列研究,提出了优化工艺方法。通过建模计算淬火应力分布,发现在转子端头距离表面不到40 mm处存在三向拉应力,出现了危险区域,表明了淬火裂纹很可能从此处开始萌生,与实际开裂现象吻合很好。随后,进一步研究发现在600~800℃温度区间内,当冷却速度小于50℃/h时,该材料在晶界析出的Cr2N是导致冲击功下降的主要原因。结合上述研究结果,提出了大幅度增加空气预冷时间、缩短油冷淬火时间以及在180℃闷炉等工艺措施,在模拟了多种淬火工艺方案的基础上,最终开发了最优化的淬火工艺,解决了超超临界高中压转子大锻件淬火开裂的难题。

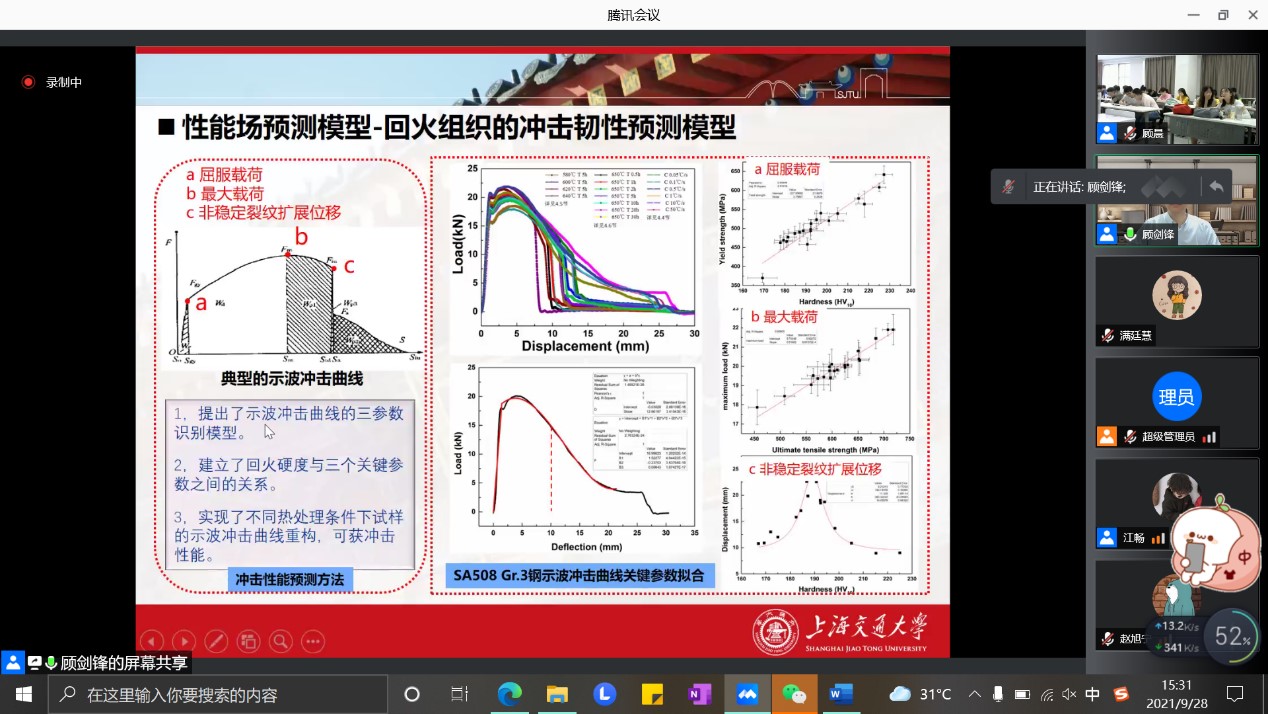

最后,顾剑锋教授对热处理计算机模拟的发展提出了个人的见解并对前景进行了展望。作为一门牵涉多学科交叉的技术,热处理计算模拟还远未成熟,目前还只能作为人们辅助决策的工具,但其对热处理水平的提高有着重大意义。借助于热处理计算机模拟,热处理势必会从基于传统经验的技艺发展成为基于科学计算的技术,而热处理模拟也始终朝着模型精细化、计算大规模化、结果精确化方向不断发展。此外,顾剑锋教授还总结了以下几个热处理模拟的发展方向:一是全流程,模拟将从单个热处理工艺扩展为整个热处理工艺流程,甚至实现铸锻、锻造和焊接与热处理之间的集成;二是扩展求解域,为提高模拟精度,有可能将模拟对象由热处理工件扩展至周围环境;三是多尺度,通过借助微观、介观和宏观等不同尺度模拟方法结合来计算获得多相结构材料的力学性能模型,进而实现性能场的预测;四是多场耦合,热处理模拟将以目前的温度场、组织场、应力场的三场耦合为基础,后续将扩展加入流场、电磁场等物理场,实现对感应加热、真空加热高压气淬等先进工艺的模拟。

课程接近尾声,上海大学材料科学与工程学院董瀚院长对整个课程内容做了总结并再次感谢顾剑锋教授的精彩授课。(撰稿人:谢嘉镐)